1. Processo de fabrico

Antes de iniciar o projeto HDI PCB, você precisa entender os parâmetros do processo de fabricação HDI primeiro. Para fazer isso, você precisa considerar três fatores:

◈ Razão de Abertura

Se você não sabe a taxa de abertura a ser usada para fabricação, você não pode construir com sucesso HDI PCB. No entanto, a regra geral é usar aberturas menores para placas mais grossas e vice-versa.

◈ Empilhar

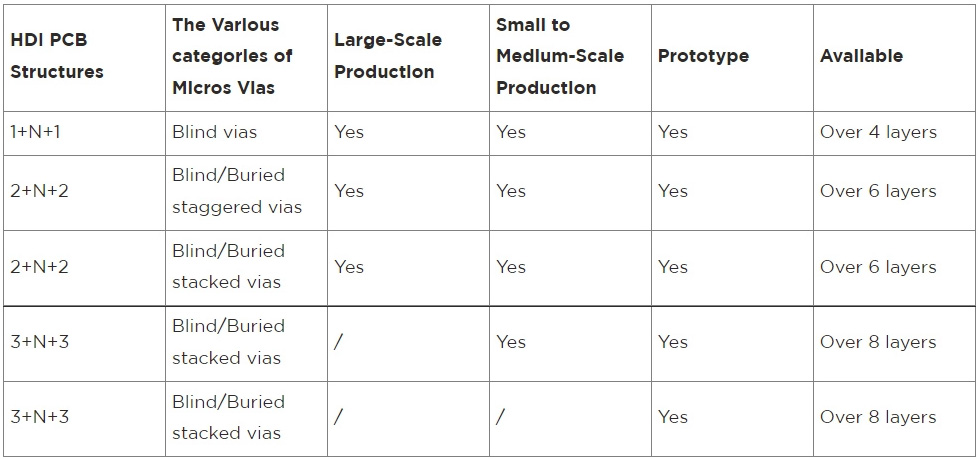

A pilha de PCB HDI deve ser classificada de acordo com furo cego e sequência. Portanto, a pilha tem quatro categorias diferentes; 2-HDI não laminado (com furos enterrados), 1-HDI laminado (com furos enterrados), 2-HDI laminado e resina preenchido, e 2-HDI laminado e não resina preenchido.

◈ Processo tecnológico

Há alguns processos. Mas as principais são quatro camadas de HDI empilhadas em uma camada e seis camadas de HDI empilhadas em duas camadas. Esses processos são um pouco semelhantes ao processo padrão de PCB para sequenciamento de perfuração.

2. Disposição

Normalmente, os layouts HDI PCB têm alta densidade. Portanto, é necessário garantir sua manutenção, soldabilidade e instabilidade.

3. Rastreamento

Você deve considerar o processo de rastreamento, incluindo a consistência do rastreamento, a largura mínima da linha e o ajuste do espaçamento de segurança

Número de camadas | 1 - 32 |

Tempo de produção | 1 dia - 4 semanas |

Grau de qualidade | IPC padrão 2 |

Quantidade da encomenda | 1pc - 10000 + pcs |

Peso de cobre (produto acabado) | 6 oz/10 oz |

Tamanho da placa | Mínimo 50 * 50mm | máximo 450 * 406mm |

Material | FR4 padrão Tg 140 ° C, FR4 alto Tg 170 ° C, FR4 e Rogers laminado composto |

Espessura da placa | 0, 2mm - 10mm |

Cor do ecrã de seda | Branco, preto, amarelo |

Cor da máscara de solda | Verde, preto, azul, branco, vermelho, amarelo |

Rastreamento/espaçamento mínimo | 2.5 milhas/2.5 milhas |

Camada de resistência à solda | De acordo com o processo |

Superfície da tela de seda | De acordo com o processo |

Índice máximo de furo cego/buraco enterrado | 3 camadas empilhadas via interconexão, 4 camadas escalonadas via interconexão |

Anel mínimo | 4mil, 3mil - perfuração a laser |

Outros métodos | Combinação flexível rígida através do capacitor enterrado da almofada (aplicável somente à área total do PWB do protótipo ≤ 1m ²) |

Tratamento de superfície | HASL - Nível de ar quente sem chumbo HASL - RoHS ENIG - galvanoplastia de níquel/deposição de ouro - Deposição de prata RoHS - Deposição de estanho RoHS - RoHS OSP - conservante de soldabilidade orgânica - RoHS |

Diâmetro mínimo de perfuração | 6mil, 4mil - perfuração a laser |

Desde a aparência, HDI PCB está criando muitas possibilidades para todas as esferas da vida. Só pode desenvolver-se com o tempo.

Portanto, esta é uma tecnologia que você deve considerar - especialmente se você precisar de alguma tecnologia que possa economizar tempo e melhorar a eficiência. Além disso, a demanda por PCB HDI aumenta regularmente. Portanto, podemos dizer que é muito promissor. Você está interessado em aprender mais sobre HDI PCB?

◈ Qual é a diferença entre PCB padrão e PCB HDI?

O PCB padrão usa através de furos. Portanto, eles têm alta capacitância perdida e enorme descontinuidade de impedância. Em outras palavras, PCB padrão tem bom desempenho de integridade de sinal.

No entanto, o HDI usa buracos enterrados e pequenas persianas. Portanto, reduz a indutância perdida e a capacitância. Além disso, fornece excelente desempenho de integridade de sinal. Outras diferenças importantes entre padrão e HDI PCB incluem:

● Através do furo PCB (padrão): baixa densidade de componentes por polegada quadrada

● HDI PCB: Comparado com PCB padrão, HDI tem maior densidade de componentes por polegada quadrada

● PCB padrão usa perfuração mecânica

● HDI usa perfuração direta a laser

● PCB padrão tem placa de circuito mais pesada e maior

● HDI tem placas mais leves e menores com mais funções

● PCB padrão tem um grande número de camadas

● Poucas camadas de IDH

● Usos padrão do PWB através do furo

● A HDI utiliza microporos, orifícios cegos e orifícios enterrados

● Quando o PCB padrão é emparelhado com o pacote low-key, ele enfrenta alguns problemas de compatibilidade

● HDI combina perfeitamente com pacote de passo baixo e alta contagem de pinos

◈ Aplicação HDI PCB

● Indústria automóvel

A tecnologia impulsiona a indústria automotiva para vários objetivos.

Eles ajudam a melhorar a experiência de condução e economizar espaço no veículo. Dito isto, não é surpreendente que os fabricantes insistam em usar PCB pequeno (HDI) para alcançar esse objetivo.

● Sector dos cuidados de saúde

HDI PCB revela muitas possibilidades no campo médico. Afinal, o índice de desenvolvimento humano desempenha um papel importante no diagnóstico de doenças. Um bom exemplo de um dispositivo médico ou dispositivo que usa HDI é um pacemaker.

● Indústria electrónica de consumo

Seus dispositivos de consumo são realmente parte de você. Portanto, se é seu fone de ouvido VR, tablet (dispositivo de tela sensível ao toque), relógio inteligente (tecnologia wearable), computador pessoal / laptop (laptop), sistema de entretenimento, telefone inteligente (dispositivo móvel) ou eletrodomésticos, todos esses gadgets têm um HDI. Além disso, a HDI é responsável pelas excelentes funções que você desfruta de seus dispositivos eletrônicos. Além disso, HDI PCB promove portabilidade. Por exemplo, HDI PCB ajuda a produzir produtos eletrônicos compactos. No entanto, como fabricante, é importante observar cuidadosamente os regulamentos. Desta forma, você evitará criar projetos que afetem a qualidade do equipamento.

● Indústria

Exceto que HDI PCB pode suportar condições extremas, eles consomem menos energia. Quando isso acontece, produz a saída máxima. É por isso que este tipo de PCB é muito útil na indústria. Você pode encontrar HDI PCB em equipamentos industriais, como broca elétrica.

Que serviços presta?

Posso obter os diagramas de pilha de você?

Ofereces algum desconto?

Posso visualizar e processar dados CAD Altium diretamente?

E se eu não estiver satisfeito com Camtech PCB?

O que mais deve ser considerado ao fabricar PCB HDI?