Carte de circuit imprimé HDI

HDI signifie interconnexion haute densité. En dautres termes, un PCB avec environ 120 à 160 broches par pouce carré est un PCB HDI.

Les PCB HDI ont plusieurs interconnexions encapsulées dans un petit espace. Il en résulte donc une diminution de la carte. HDI a rendu la

technologie microporeuse célèbre dans le monde entier. Il est parfait pour les trous borgnes, microporeux et enterrés.

◈ Examen par des ingénieurs professionnels; Contrôle strict de la qualité de chaque processus.

◈ Les techniques de test avancées telles que le test AOI, e - test, X - Ray, contrôle dimpédance, etc. assurent la qualité.

◈ Nous nous engageons à aider nos clients à obtenir les meilleurs produits et services (en particulier les PCB multicouches) à des prix compétitifs.

◈ Fr4, haute Tg fr4, matériaux haute fréquence, Rogers PCB, PCB à base de métal. ◈ Excellent service à la clientèle (un employé pour un client).

Quest - ce quun PCB HDI?

Les applications HDI sont parmi les technologies qui évoluent le plus rapidement aujourdhui. HDI PCB signifie High Density

Interconnect Printed Circuit Board. Il en résulte donc une diminution de la carte. En outre,

lespace entre les composants de PCB est très faible, ce qui rend la carte moins despace - Bien que la fonction de la carte ne soit pas affectée.

◈ En dautres termes, un PCB avec environ 120 à 160 broches par pouce carré est un PCB HDI.

La conception HDI intègre donc un câblage multifonctionnel et un placement de composants denses. De plus, il faut savoir que le HDI a fait la renommée de

la technologie microporeuse, il convient parfaitement aux pores borgnes, microporeux et enterrés.

Trois méthodes clés pour concevoir avec succès un PCB HDI. Ils sont les suivants:

1. Processus de fabrication

Avant de commencer la conception de PCB HDI, vous devez dabord comprendre les paramètres du processus de

fabrication HDI. Pour ce faire, vous devez tenir compte de trois facteurs:

◈ Ratio douverture

Si vous ne connaissez pas le ratio douverture utilisé pour la fabrication, vous ne pouvez pas construire avec succès un PCB HDI. Cependant, la règle générale est

dutiliser des ouvertures plus petites pour des plaques plus épaisses et vice versa.

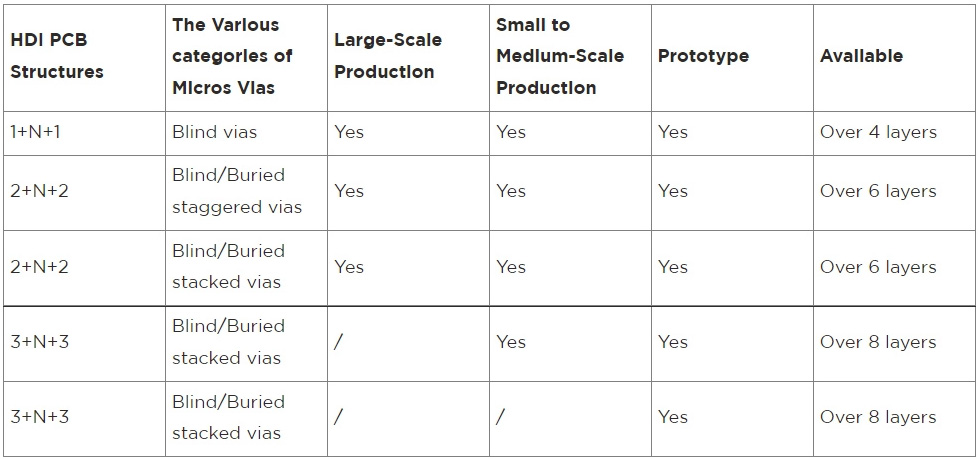

◈ La pile

Les empilements de PCB HDI doivent être classés en fonction des trous borgnes et de lordre. La pile comporte donc quatre catégories

distinctes; 2 - HDI non laminé (avec trous enterrés), 1 - HDI laminé (avec trous enterrés), 2 - HDI laminé et chargé de résine, et 2 - HDI laminé et non chargé de résine.

◈ Processus de processus

Il y a quelques processus. Mais les principaux sont le HDI à quatre couches empilées sur une couche et le

HDI à six couches empilées sur deux couches. Ces processus sont quelque peu similaires aux processus PCB standard pour le séquençage des trous de forage.

2. Disposition

En général, les mises en page HDI PCB ont une densité élevée. Il est donc nécessaire dassurer sa maintenabilité, sa soudabilité et son instabilité.

3. Suivi

Vous devez tenir compte du processus de suivi, y compris la cohérence du suivi, lajustement de la largeur de ligne minimale et de lespacement de sécurité

Nombre de couches | 1 - 32 |

Temps de production | 1 jour - 4 semaines |

Niveau de qualité | Norme IPC 2 |

Nombre de commandes | 1 pièce - plus de 100000 pièces |

Poids de cuivre (produit fini) | 6 oz/10 oz |

Dimensions des plaques | Min 50 * 50mm | max 450 * 406mm |

Tissu | TG standard fr4 140°c, TG haute fr4 170°c, stratifié Composite fr4 et Rogers |

Épaisseur de la plaque | 0.2mm - 10mm |

Couleur de sérigraphie | Blanc, noir, jaune |

Couleur de la plaque de soudure | Vert, noir, bleu, blanc, rouge, jaune |

Suivi / Espacement minimum | 2,5 milles / 2,5 milles |

Couche de soudure d'arrêt | Selon le document |

Surface de sérigraphie | Selon le document |

Indicateurs maximaux de trous borgnes / enterrés | 3 couches empilées sur les interconnexions poreuses, 4 couches entrelacées sur les interconnexions poreuses |

Le plus petit anneau | 4mil, 3mil - perçage laser |

Autres moyens | Combinaison rigide - flexible via condensateur enterré à l'intérieur du tampon (uniquement pour les prototypes PCB ≤ 1m² de surface totale) |

Traitement de surface | Hasl - air chaud nivellement sans plomb hasl - ROHS enig - nickelage chimique / dorure - RoHS argenté - RoHS étamé - RoHS OSP - conservateur de soudabilité organique - ROHS |

Diamètre de perçage minimum | 6mil, 4mil - perçage laser |

Extérieurement, les PCB HDI créent de nombreuses possibilités pour tous les secteurs de la vie. Elle ne peut évoluer qu’avec le temps. C’est donc une technique que vous devriez envisager – surtout si vous avez besoin de quelque chose qui peut vous faire gagner du temps et augmenter votre efficacité. En outre, la demande de PCB HDI augmente régulièrement. Nous pouvons donc dire que c'est très prometteur. Vous souhaitez en savoir plus sur HDI PCB?

◈ Quelle est la différence entre un PCB standard et un PCB HDI?

Les PCB standard utilisent des vias. Ils ont donc une capacité parasite élevée et une grande discontinuité d'impédance. En d'autres termes, les PCB standard ont de bonnes performances d'intégrité du signal. Cependant, HDI utilise des trous enterrés et de petits volets. Il réduit ainsi l'inductance parasite et la capacité. En outre, il offre d'excellentes performances d'intégrité du signal. D'autres différences importantes entre les PCB standard et HDI incluent:

● Via PCB (standard): faible densité de composants par pouce carré

● PCB HDI: HDI a une densité de composants plus élevée par pouce carré par rapport aux PCB standard

● PCB standard utilisant le perçage mécanique

● HDI utilise le perçage laser direct

● PCB standard avec des cartes plus lourdes et plus grandes

● HDI a une carte plus légère et plus petite avec plus de fonctionnalités

● PCB standard a un grand nombre de couches

● Très peu de couches HDI

● PCB standard utilisant des Vias

● HDI utilise des micropores, des trous borgnes et des trous enterrés

● Lorsqu'un PCB standard est associé à un boîtier bas de gamme, il fait face à des problèmes de compatibilité

● HDI parfaitement adapté aux boîtiers à faible espacement et au nombre élevé de broches

◈ Applications PCB HDI

● Industrie automobile

La technologie pousse lindustrie automobile vers plusieurs objectifs. Ils contribuent à améliorer

lexpérience de conduite et à économiser de lespace dans le véhicule. Cela dit, il n’est pas surprenant que les fabricants insistent sur les petits PCB (HDI) pour y parvenir.

● Secteur des soins de santé

HDI PCB révèle de nombreuses possibilités dans le domaine médical. Après tout,

lindice de développement humain joue un rôle important dans le diagnostic des maladies. Un bon exemple de dispositif médical utilisant HDI est un pacemaker.

● Industrie électronique grand public

Vos appareils de consommation sont en fait une partie de vous. Ainsi, qu’il s’agisse d’un casque VR, d’une tablette (appareil à

écran tactile), d’une smartwatch (technologie portable), d’un PC / ordinateur portable (ordinateur portable), d’un système de divertissement, d’un smartphone (appareil mobile)

ou d’un appareil électroménager, tous ces gadgets ont un HDI. De plus, HDI est responsable des fonctionnalités exceptionnelles que vous appréciez avec vos appareils électroniques.

En outre, HDI PCB améliore la portabilité. Par exemple, les PCB HDI aident à produire des produits électroniques compacts. Cependant, en tant que fabricant, il est important de suivre

attentivement la réglementation. De cette façon, il est possible déviter de créer des conceptions qui affectent la qualité de lappareil.

● Lindustrie consomme moins dénergie que les PCB HDI, qui peuvent résister à des conditions extrêmes. Lorsque cela se produit, il produit une sortie maximale.

Cest pourquoi ce type de PCB est très utile industriellement. Vous pouvez trouver des PCB HDI dans des équipements industriels tels que les perceuses électriques.

Quels services offrez - vous?

Puis - je obtenir un diagramme dempilement de vous?

Avez - vous des réductions?

Puis - je visualiser et traiter les données CAO altium directement?

Que se passe - t - il si je ne suis pas satisfait de camtech PCB?

Quels autres facteurs doivent être pris en compte lors de la fabrication de PCB HDI?